面對市場結構的瞬息萬變、產業格局的復雜化以及用戶日益增長的個性化需求,華晨寶馬對生產流程進行了優化。網通社從華晨寶馬官方了解到,經過全新擴建的新大東工廠將于5月19日正式揭幕并投入運營。汽車工業4.0技術的廣泛應用,讓華晨寶馬新大東工廠在生產質量、柔性制造、提升效率和降低能耗等方面樹立了新的標桿,官方稱之為“最富進取精神的運動豪華商務座駕”的全新一代BMW 5系Li即將誕生于此。

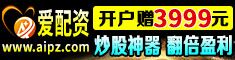

大東工廠是華晨寶馬在華的首個生產制造基地,于2004年5月正式投入運營。在2014年華晨寶馬發布了對大東工廠改造升級計劃,整個項目投資超3.5億元。擴建后,新大東工廠占地面積達740,000平方米。新大東工廠的擴建完工是華晨寶馬發展的又一重要里程碑。根據官方介紹,新工廠將成為是國內“工業4.0”應用的引領者,與國家戰略“中國制造2025”高度契合,生產寶馬在中國生產的最先進轎車產品。

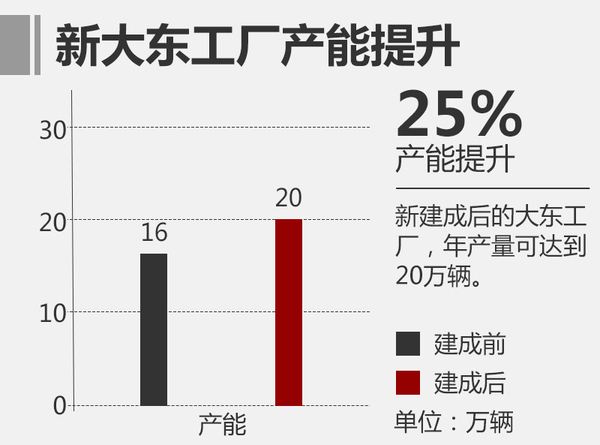

作為新建工廠,整個生產系統的數字化可以實現在虛擬環境中就完成對生產系統的測試,數字化的模擬技術更夠使得生產線的調試更加高效,可大大縮短產品推向市場的時間。

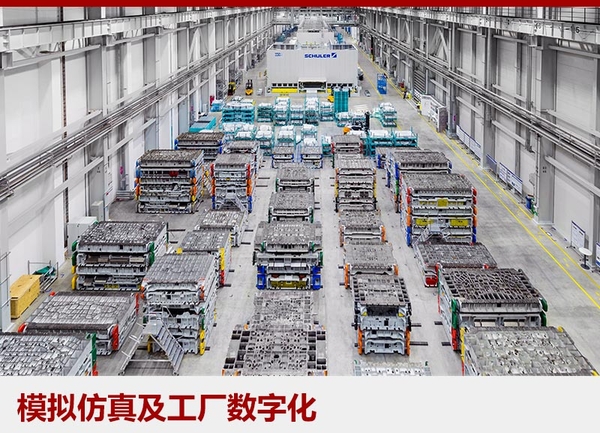

沖壓生產線鋁板沖壓預留回彈度的設置,通過在電腦中以高度仿真的形式實施模擬運行。通過數字化雙胞胎技術,利用3D電腦模擬和掃描,確保鋁板沖壓的質量。沖壓車間的高精度的鋁制部件沖壓技術,基于大數據的記錄和分析,能夠實時進行對比監測,從而保證多達33種鋁部件的高精度制造。

車身車間虛擬調試讓機器人讓調換車身部件生產時效率更高。設備調試可在虛擬環境中已經完成,減少生產線因調試發生的停工時間,提升生產效率。

涂裝車間通過在線過程控制系統(OPC,Online Process Control),憑借大數據系統的積累、自我學習與分析,實時監控并提前預警潛在故障,以實施防范措施,將問題杜絕在發生之前,并簡化生產流程。

大數據的應用也將貫徹整個生產過程中。通過技術手段收集和處理生產數據,實時檢測與分析,使生產工藝大幅提升了精確度,同時配合工人,能夠對問題防患于未然,確保每道工序都擁有出色的產品質量。

而沖壓生產線則會對每一沖壓部件進行測量與記錄用于日常分析。通過對制作車門的金屬片部件的大數據連接與分析,使輕量化鋁制車門的質量得到充分管控。

車身焊接線則通過激光掃描儀的使用,技術人員能夠實施深度質量檢驗,每秒可掃描車身上兩萬個點。同時電腦屏幕可實時顯示工藝質量水平。而涂裝工序中通過在線過程控制系統(OPC,Online Process Control),憑借大數據系統的積累、自我學習與分析,實時監控并提前預警潛在故障,將問題杜絕在發生之前,并簡化生產流程。

總裝車間的零缺陷主動維修源于高效的維修數據信息管理,例如螺栓打緊一項,系統以所有螺栓打緊的海量記錄為基礎進行分析對比,從而協助工人主動對所需部位進行螺栓打緊以確保精密質量。

此外,新大東工廠還應用了3D打印(增材制造)技術,拇指保護套、天窗調整卡具等在新大東工廠得以應用。3D打印可縮短小批量、定制化工裝卡具的開發周期及訂貨周期;滿足特殊工具需要負載曲面的需求,實現復雜設計;以及多種材料進行選擇、實現不同機制性能。

華晨寶馬新大東工廠采用“工業4.0”先進技術手段為生產員工提供更強有力支持,生產員工可及時了解到生產信息,從而提升生產效率。減少了重復、重體力的工作,提高操作的便利性。更進一步的讓員工得到更大個人發揮空間,能夠更充分地發揮創新能力與工作潛力,提升工作技能。

新大東工廠還運用了最新的節能減排技術,工廠整體較大東工廠既有生產線降低32%、車身車間降低31%、涂裝車間降低42%。與傳統生產工藝相比,涂裝車間比傳統涂裝車間減少能耗約60%、伺服沖壓生產線與傳統液壓沖壓線相比,減少能耗約44%。

同時廠內還擁有建筑設計、通風、溫控、智能照明等多項環保措施,每年共可節約60,000,000千瓦時電量。雨滴海綿工廠、先進的屋頂通風系統、頂尖的墻體保溫材料、生產系統的水循環利用、先進的管道廢氣熱量回收、智能照明系統等。

全新一代5系Li即將正式下線并投入量產

早在2006年寶馬就開始向中國市場提供5系Li(長軸距車型),而2010年推出的第六代5系Li是近幾年寶馬最成功的豪華車型,直到今年第一季度每月銷量仍保持在1.3萬輛左右。在今年4月的上海車展上,全新一代寶馬5系Li已經正式亮相。隨著新大東工廠升級改造竣工,工廠的“硬件水平”實現了大幅提升,也為在此投產的全新一代寶馬5系Li的優異品質打下了堅實基礎。